走進TDK珠海保稅區工廠,探尋高端傳感器制造的秘密

在珠海保稅區的現代化廠房內,TDK集團旗下的高端傳感器生產線正以精密工藝詮釋著科技制造的極致追求。作為全球領先的電子元件制造商,TDK在這里打造的傳感器不僅支撐著智能手機、汽車電子等日常產品,更在工業自動化、醫療設備等專業領域扮演著關鍵角色。

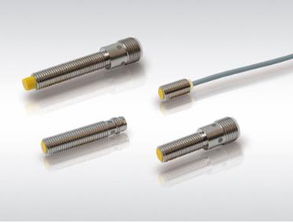

步入萬級潔凈車間,首先映入眼簾的是全自動化的貼裝生產線。通過高精度貼片機,肉眼難以辨識的微型芯片被精準放置在電路板上,誤差控制在微米級別。工程師介紹,這類磁阻傳感器對位置精度要求極高,甚至需要采用X射線檢測設備進行三維校準,確保每個產品都能精準感知磁場變化。

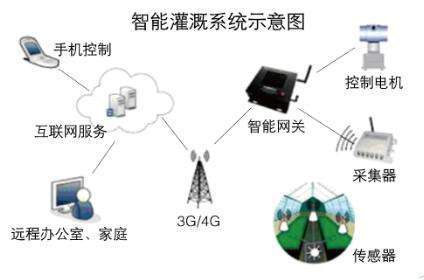

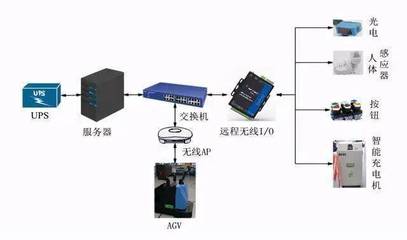

在溫度傳感器生產區域,納米級厚膜技術正在玻璃基板上構建電阻網絡。通過激光調阻工序,技術人員將傳感器精度校準至±0.1℃的水平。值得注意的是,生產線上多數設備都配備了物聯網傳感器,實時監控環境溫濕度和設備振動數據,這種"用傳感器制造傳感器"的循環,折射出TDK對品質控制的閉環思維。

MEMS壓力傳感器產線展現了更精妙的微加工工藝。在硅晶圓上,通過光刻、蝕刻等工序制造出比發絲還細的懸臂梁結構。封裝工序中,特殊設計的金屬外殼既要保證介質隔離,又要維持應力平衡,每個環節都需要在恒溫恒濕環境下完成。產線負責人透露,這類傳感器出廠前要經歷-40℃至125℃的極端溫度測試,模擬從北極到發動機艙的嚴苛環境。

技術研發中心內,工程師們正在調試新一代超聲波傳感器。通過特殊的壓電陶瓷材料,使傳感器既能發射40kHz的超聲波,又能接收微弱的回波信號。測試數據顯示,新款產品的檢測盲區縮小了30%,這得益于TDK在材料科學領域的長期積累——從鐵氧體磁芯到特種陶瓷,基礎材料的突破持續推動著傳感技術的演進。

品質實驗室里,傳感器正在振動臺上接受嚴苛考驗。模擬運輸環境的隨機振動測試持續進行,同時進行的還有ESD靜電放電測試——每個觸點要承受8kV的放電沖擊。質量控制工程師表示:“我們某些車規級傳感器的不良率要求是百萬分之一,這需要從材料溯源到最終測試的全流程把控。”

從晶圓切割到最終封裝,TDK珠海工廠展現了高端傳感器制造的全貌。在這里,0.01毫米的精度偏差、0.1攝氏度的測溫誤差都可能引發整批產品的淘汰。正是這種對極致的追求,讓這些微型元件成為智能世界的"感知神經",在看不見的角落持續傳遞著精準數據,推動著數字化時代的每一個進步。

如若轉載,請注明出處:http://www.844m.cn/product/19.html

更新時間:2026-02-10 10:11:56